- Nos missions l’expertise

- Tous sinistres relatifs aux désordres

de la construction et du bâtiment- Fondations et infrastructures

- Toitures, charpentes et couvertures

- Fissures structurelles

- Humidité

- Corrosion des armatures du béton armé en façade des bâtiments

- Défauts d’étanchéité des façades

- Désordres de dallages

- Désordres affectant les balcons

- Problèmes liés aux traitements des bois

- Désordres sur piscine privative

- Désordres des constructions ossatures bois

- Remontées capillaires

- Dégâts des eaux

- Incendies

- Vols / cambriolages / vandalisme

- Décence des logements Normes,

- Expertise ouvrages d’art

- Expertise immobilier locatif particuliers /professionnels

- Moisissures

- Juridique / judiciaire

- Techniques et pathologies

- Immobilières

- Diagnostics techniques Globaux (DTG)

- Audit techniques et risques et risques assurances

- Avis technique sur une ou plusieurs pathologies de l’habitat.

- Expertises achat/vente (VEFA, CCMI)

- Expertise valeur vénale

- Bilan de santé de la construction immeuble et habitation

- États des lieux (seules les sorties de locations)

- Gestionnaire de tous sinistres lourds pour les bailleurs

- Accoustique bruits

- Règlementaires / garanties

- Energie renouvelable

- Tous sinistres relatifs aux désordres

- Bureaux d’études

- Copropriétés / Syndics

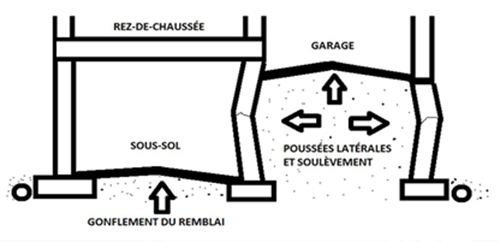

Soulèvement de dallage dans les maisons individuelles & dans des dallages à usage industriel.

Un dallage est un ouvrage plan en béton de grandes dimensions par rapport à son épaisseur, éventuellement découpé par des joints, qui repose uniformément sur son support, éventuellement par l’intermédiaire d’une interface.

Un dallage peut intégrer une couche d’usure ou recevoir un revêtement. Un dallage peut être armé ou non armé. Le béton constitutif peut être additionné, ou non, de fibres.

Pour les dallages non armés, un treillis soudé général est mis en place afin d’assurer la conjugaison des panneaux adjacents.

Le dallage doit aussi être armé lorsqu’il est prévu un revêtement de sol adhérent au dallage, directement ou par l’intermédiaire d’un produit auto-nivelant. Cela l’est également lorsque que des tirants parasismiques lui sont incorporés.

Les règles de conception, de calcul et d’exécution des dallages sont fixées par la norme NF P 11-213 (NF DTU 13.3)

Dallages de maisons individuelles

En partie courante, le dallage comporte des armatures représentant 0,2 % de la section de béton dans chaque sens, soit un ST 25 C (ou un ST 25 CS) pour un dallage de 12 cm.

Il existe deux types de dallages

Différence entre Chape et dalle :

Deux mots qui désignent deux ouvrages de maçonnerie dont les caractéristiques sont différentes. Tout comme leur rôle respectif dans une construction. Pourtant, il arrive souvent qu’on les confonde.

DALLE = UN ÉLÉMENT DE STRUCTURE

Une dalle est réalisée avec un mélange de sable, de gravier, de ciment et d’eau. C’est-à-dire du béton.

Une dalle béton est généralement armée. Ce qui lui confère une solidité qui lui permet de constituer un élément de structure d’une construction.

Le dallage sur terre-plein est une dalle en béton armé d’une épaisseur minimale de 12 cm.

Il constitue généralement le plancher bas d’une habitation bâtie sans sous-sol ni vide sanitaire.

Cette technique peut également être utilisée pour réaliser les dalles d’aménagement extérieur.

Un dallage sur terre-plein repose uniformément sur le sol naturel. Entre celui-ci et la dalle, on peut, éventuellement, déposer une couche de forme constituée d’une grave avec une interface en polyane ou en matériau isolant.

CHAPE = UN SUPPORT DE REVÊTEMENTS

Une chape est réalisée avec un mélange de sable, de ciment et d’eau (sans gravier). C’est-à-dire du mortier.

La chape ne peut donc pas être structurelle : elle assure la finition d’une dalle. En intérieur, elle servira de support à différents types de revêtement de sols (carrelage, parquet …).

L’épaisseur minimale d’une chape va de 3 à 6 cm. En fonction de son type et de sa destination, une chape peut être renforcée par un treillis soudé.

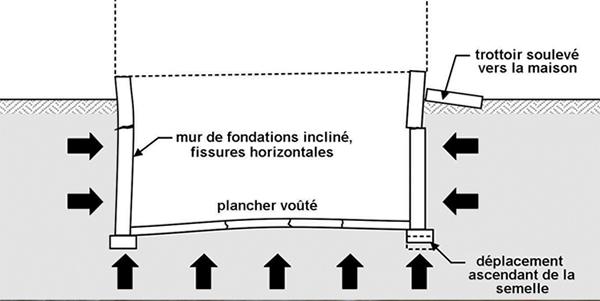

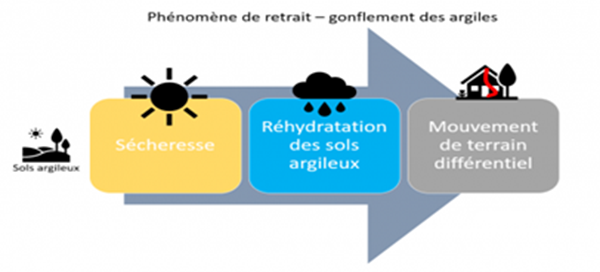

- Il arrive que des panneaux entiers de dallages en béton armé ou non, coulés dans des conditions en apparence satisfaisantes, se fissurent puis se soulèvent peu de temps après leur réalisation.

En s’étendant à l’ensemble du dallage, le phénomène prend ensuite des proportions inquiétantes avec des lézardes atteignant plusieurs centimètres d’ouverture. - Les réparations sont lourdes et onéreuses, car il n’existe qu’une solution confortative : refaire le dallage, après enlèvement de la couche gonflante et substitution par des matériaux inertes.

Un relevé de la surface du dallage, en le rattachant à des points fixes pris sur la structure porteuse du bâtiment et des repères pris à l’extérieur du bâtiment, permet de :

- S’assurer que les désordres constatés correspondent bien à un soulèvement du dallage et non pas à un affaissement de la structure porteuse entraînant le dallage vers le bas,

- Le soulèvement du dallage correspond à des réactions chimiques expansives au sein de la couche de forme réalisée par apport de matériaux ou traitement du sol en place. Il peut être également dû à des gonflements des argiles ou des schistes-carton*

*Les schistes-carton (car a l’aspect du carton) ce sont des roches sédimentaires argileuses, à structure feuilletée et à consistance cartonnée, de couleur grise à brun-noir due à la présence de matière organique ou d’hydrocarbures.

Les sols gonflants posent des problèmes aux constructions sur tous les continents. Pour ces sols, les variations de volume sont liées à la présence de particules argileuses, mais il existe aussi des roches gonflantes, telles l’anhydrite ou les schistes carton.

Le gonflement est le terme utilisé pour dire que le volume du sol augmente lorsqu’il absorbe de l’eau. Ce phénomène est au moins partiellement réversible et un sol gonflant subit un retrait (une diminution de volume) quand sa teneur en eau diminue. Dans les pays de climat sec, l’accent est mis sur le gonflement, mais dans les pays dont le climat est humide c’est sur le retrait que l’on insiste.

L’échelle de la géotechnique est d’abord celle des ouvrages. Le gonflement des sols interfère avec toutes les constructions et ouvrages du génie civil : les fondations, profondes et superficielles, des bâtiments et ouvrages d’art, les ouvrages de soutènement, les remblais à usage routier ou ferroviaire. Les questions sont celles de l’existence de sols gonflants, de l’amplitude de leurs déformations et de l’énergie associée, du fonctionnement des ouvrages sous l’effet du gonflement et du retrait de tout ou partie du sol, de la façon dont on peut lutter contre le gonflement ou contre ses effets.

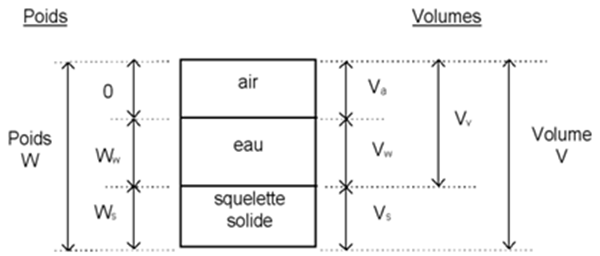

Un sol est un mélange de 3 éléments :

- Solide (squelette)

- Eau (libre ou non)

- Gaz (air)

W = Ww + Ws

V= Vv + Vs = Va + Vw + Vs

Phase gazeuse :

- air + gaz de décomposition ou vapeur d’eau

Un sol est saturé lorsque les vides sont remplis.

Phase liquide :

- eau absorbée : constitue un film entre les grains jouant ainsi un rôle de lubrifiant.

- Ne s’écoule pas, s’élimine par chauffage très intense (>300°).

- eau libre : s’écoule, s’élimine par étuvage vers 100°.

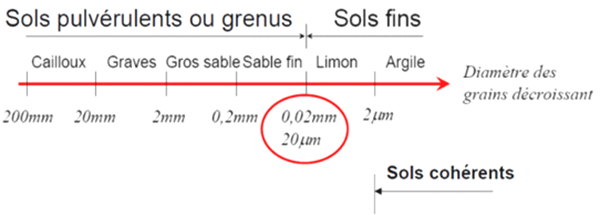

Classification des particules solides d’un sol

Des investigations complémentaires s’imposent pour déterminer la cause de ce soulèvement et déterminer son évolution prévisionnelle. Il peut s’agir:

- D’une forme réalisée par apport de résidus d’une centrale d’incinération d’ordures ménagères (mâchefer). La présence de sulfures et l’absence de garantie quant à la stabilité dans le temps réservent ce matériau au domaine routier et non au bâtiment.

- D’une forme réalisée par apport de granulats de recyclage contenant du plâtre qui mis au contact de ciment, d’où la formation de sels expansifs (ettringite) en présence d’eau. Les granulats recyclés étant malaxés et broyés, les surfaces de contact plâtre/béton sont plus élevées, ce qui augmente le risque de gonflement,

- D’un traitement à la chaux d’un sol contenant du gypse, donnant lieu en présence d’eau à la formation de sels expansifs (thaumasite),

- D’un traitement au ciment d’un sol contenant du gypse, donnant lieu en présence d’eau à la formation de sels expansifs (ettringite),

- Dans chacun de ces cas, la réaction se poursuit jusqu’à la destruction complète des composants qui en sont à l’origine,

- La réaction de formation des sels expansifs a besoin d’eau. En période de sécheresse, le sinistre peut donc être mis en sommeil pendant plusieurs mois, voire plusieurs années avant de se manifester.

Le process d’expertise par le cabinet J.D.T.G

Prélèvement et analyse de la teneur en sulfates du sol : la présence de sulfates dans le sol provoque le gonflement. L’expérience acquise montre que, si une teneur maximale admissible en sulfates de 0,5 % est souvent adoptée dans le domaine routier, un dallage de bâtiment est un ouvrage plus sensible aux mouvements de la forme ; la teneur en sulfates dans ce cas doit donc être proche de 0 %. La teneur en sulfates du sol s’obtient par analyse en laboratoire d’échantillons prélevés in situ suivant un maillage représentatif.

Procéder à un essai d’évaluation de l’aptitude d’un sol au traitement, conformément à la norme NF P 94-100. Les conditions de formation de sels expansifs sont reproduites en laboratoire de manière accélérée sur un échantillon de sol traité. Ce sol est considéré apte au traitement si aucun gonflement n’est relevé.

Réalisation obligatoire d’une étude géotechnique spécifique avant toute réalisation de couche de forme ou tout traitement de terrain en place.

Procéder à un examen physico-chimique du sol d’assise des dallages pour déceler la présence de gypse et de sulfates.

Le dallage industriel

Pourquoi une dalle industrielle s’affaisse?

Les causes du problème Les dalles industrielles peuvent aussi s’affaisser, surtout quand la charge est importante, comme en cas de présence sur certains points de machines lourdes, silos, étagères etc. Souvent, même dans le cas d’une structure de dalles adaptées, des vibrations répétées dans le temps favorisent les atteintes à la sous -face du dallage et du sol sous-jacent, avec comme résultat un affaissement inévitable.

Le dallage : l’exemple d’un entrepôt industriel

Il doit supporter des charges très importantes : d’une part, les charges statiques des rayonnages et d’autre part, les charges dynamiques des engins de manutention.

Types de charges

Il est important de tenir compte du fait que les charges qui devront être supportées par la solution ne sont pas toutes identiques. Aussi il est essentiel que le dallage soit lui-même capable de supporter ces deux types de charge : statiques et dynamiques.

Charges statiques

Ces charges sont réalisées sous les montants des rayonnages. Les charges des rayonnages sont ponctuelles, d’une grande intensité ; concentrées sur une surface très réduite, elles sont uniformément réparties sur toute l’armature du sol de l’entrepôt. Ces charges, très déconcertantes pour la plupart des constructeurs, sont une source d’inquiétude car elles atteignent des valeurs de 7 ou 8 tonnes, voire beaucoup plus, concentrées sur une surface réduite (celle de la section du profil du pied) de 80 à 100 cm² seulement.

Charges dynamiques

Les charges dynamiques des engins de manutention, circulant dans des allées très étroites, sont également très fortes et varient selon le type de machine utilisée. Dans le cas le plus extrême, celui d’un transstockeur, le poids peut atteindre 18 tonnes et être concentré sur la surface du bandage de la roue porteuse. Cette contrainte est toutefois réduite car elle est répartie sur tout le rail de guidage sur lequel se déplace la machine.

Les contraintes les plus fortes de certains éléments de manutention s’exercent lorsqu’ils sont à l’arrêt. Un exemple très significatif à cet égard est celui des chariots tri-directionnels dont la charge la plus importante s’exerce sur le sol lorsqu’ils déposent ou prélèvent un poids à la hauteur maximale, fourches déployées latéralement. La pression exercée sur les roues porteuses atteint alors des valeurs très élevées qui peuvent dépasser les seuils de résistance du sol, ainsi que ceux des roues et de leurs roulements. Cette contrainte est directement transmise sur les côtés des allées.

D’autres machines, notamment les chariots élévateurs à contrepoids, exercent une pression maximale sur le sol lorsqu’on les décharge, et c’est avec leurs roues arrière qu’ils l’exercent car c’est à cet endroit que se situe le contrepoids ; lorsque le chariot est chargé, la charge bascule vers l’avant (selon le principe du levier) et, si le poids total augmente, celui-ci est réparti sur toute la surface de la machine. La charge est également supportée sur une petite surface, celle du bandage des pneus.

Qu’est-ce donc qu’un dallage approprié ?

Le dallage, et ses fondations, doivent supporter les contraintes que nous venons de décrire et les transférer de la surface vers le sous-sol. Cela s’applique aussi bien aux charges dynamiques des machines en mouvement qu’aux charges statiques des pieds des rayonnages. Le sol adéquat est donc celui qui présente la dureté et la stabilité nécessaires pour répondre à ces exigences.

La finition de la surface doit être correctement nivelée, dans les marges et les tolérances qu’implique l’utilisation d’un certain type d’installation, comportant des machines spécifiques et un système particulier de stockage. Il incombe aux concepteurs et aux constructeurs d’atteindre ces objectifs et ces niveaux de qualité.

L’importance du substrat

Avant de commencer la construction du sol de l’entrepôt, il est indispensable d’étudier le substrat ou la couche sur laquelle doit reposer le dallage. Le substrat peut présenter des différences considérables entre divers points, même très proches, y compris à l’échelle de la surface d’un entrepôt. Divers points d’un même local peuvent présenter des variations non négligeables.

Les paramètres à observer concernant le substrat sont sa résistance à la compression, sa tendance au glissement et sa capacité d’absorption d’eau. Pour connaître les valeurs de ces facteurs dans un lieu précis et en déterminer les variations à différentes profondeurs, des analyses in situ sont nécessaires.

Il est indispensable de s’assurer que le substrat de l’entrepôt aura une réaction parfaitement adaptée à la charge que devra supporter le dallage. Le lieu et la zone précise de construction de l’installation sont choisis en fonction des résultats des études géotechniques.

Les caractéristiques de cette partie du sol ont une influence décisive sur les fondations. Pour celles-ci, il est possible d’utiliser de simples coussinets d’appui ou des bandes de largeur variable voire, dans les cas les plus extrêmes, un treillis complet. Dans certains cas, les caractéristiques du substrat obligent à modifier la position des pieds des rayonnages pour qu’ils coïncident avec les points offrant la résistance nécessaire.

Composition d’un dallage industriel

Le dallage industriel est construit sur le substrat. Il se compose généralement d’une couche de base constituée d’un matériau aggloméré très compacté pour supporter la charge. N’importe quel type de matériau, naturel ou de remplissage, peut être utilisé. Sur cette base est versée une dalle de béton destinée à résister à la pression.

Les dalles en béton ont une résistance élevée à la pression mais une faible résistance à la tension. Lors du durcissement, le béton subit des retraits, tandis que la couche de base reste stable. Ces retraits exercent des tensions sur la dalle pouvant se traduire par un tuilage et des ruptures. Pour réduire ce problème, la surface du substrat sur laquelle repose la dalle doit être complètement lisse et souple.

Après avoir vérifié ce point, on introduit une sorte de membrane ou de film entre la sous-couche et le substrat pour réduire la friction. Pendant le durcissement, ce film permet de désolidariser la dalle et d’en libérer le mouvement, et il constitue une barrière contre l’humidité, nécessaire pour limiter la perte en eau du béton et obtenir une meilleure prise.

Une autre mesure permettant de limiter le problème de rupture et de tuilage de la dalle, très fréquent, consiste à placer un ferraillage ou un treillis métallique de renfort près de la surface. Cette pratique très commune permet de couler des dalles plus importantes, et ce avec moins de joints de dilatation.

Il est également possible de renforcer la dalle au moyen de barres d’armature en acier, ce qui augmente sa résistance, malgré les inévitables retraits et glissements que subit le béton durant le processus. Avec ou sans renfort, il est inévitable que des fissures apparaissent sur les dalles, même lors d’une construction soigneusement exécutée. Si ces fissures se produisent de façon aléatoire et non contrôlée, l’impossibilité d’effectuer un remplissage approprié, compte tenu de leur irrégularité, provoque toujours des problèmes de fluctuation des charges.

Il est fréquent d’induire les fissures de sorte qu’elles apparaissent à des endroits précis pouvant être observés et contrôlés. Pour ce faire, des joints de retrait sont réalisés le long d’une bande déterminée de la dalle, en sciant à une profondeur d’un quart à un tiers de l’épaisseur de la couche. La rupture se produit ainsi à cet endroit et peut être aisément et proprement colmatée.

Joints dans le dallage

Les joints que l’on trouve dans le sol des installations peuvent avoir diverses origines : ils peuvent être produits par le coulage de la dalle en bandes individuelles, résulter du processus de construction (joints d’arrêt de coulage correspondant aux différentes phases de travail), il peut s’agir de joints de désolidarisation évitant ou contournant des colonnes ou des murs, ou de joints de retrait effectués par sciage. Quelle que soit leur l’origine, ils sont parfois une source de problèmes, car ils peuvent être abîmés par le passage continuel des chariots.

Les joints doivent être assemblés ou boulonnés à la structure de la couche de base pour éviter que les mouvements ne soient transmis sous les dalles adjacentes. Sur les joints de dilatation, les boulons doivent être correctement encastrés et parfaitement alignés. Ces boulons doivent avoir une extrémité coulissante munie d’un manchon en plastique intégré dans l’une des dalles.

En outre, les joints de dilatation doivent avoir une largeur proportionnelle à l’épaisseur de la dalle (jamais de plus de 10 mm). Il est toujours préférable de les disposer en évitant les points où s’exercent de très fortes charges ponctuelles, autrement dit à distance des montants des rayonnages.

Pour tous diagnostics, un expert du cabinet J.D.T.G se déplacera chez vous.